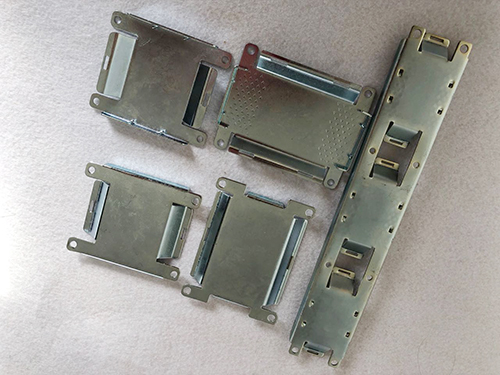

講解五金沖壓件模具設計及拉伸過程

五金沖壓件模具結構設計時要用系統的觀點,從沖壓、模具制造等多方面構成的大系統中確定連續模的結構和零件方案,要重視實踐經驗的作用。要切合實際,確立切實可行的模具方案,同時要考慮現有的模具制造條件、沖壓生產條件。

在設計五金沖壓件模具前,我們需要先得掌握一些數據:五金沖壓件的材質,例如工件的板厚、、材質、材料寬度、表面處理、毛刺方向的要求。

五金沖壓件模具設計的信息例如:

是否批量生產、模具的形式、材料的送進方向、導料方式。模具材質以及刀口的材質。模架形式、尺寸、模柄尺寸、沖床、尺寸標注、圖紙、加工設備等。掌握好這些數據以后才能方便模具設計工作的開展。

我們在設計五金沖壓件模具時盡量選用成熟的模具結構或標準結構,模具要有足夠的剛性,以達到壽命和精度的要求。設計結構應盡量簡單、實用,要具有正確的經濟性。能方便地送料,操作要簡便穩定,工件容易流出。模具零件之間定位要準確,連接要。要有利于模具零件的加工。模具結構與現有的沖壓設備要協調。模具容易安裝,易損件替換方便。

沖壓是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之獲得所需形狀和尺寸的成形加工方法。由于很多覆蓋件整體輪廓內部帶有局部形狀特征,所以成形控制技術有助于分析拉伸過程中出現的工藝問題和質量問題。

沖壓是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之獲得所需形狀和尺寸的成形加工方法。由于很多覆蓋件整體輪廓內部帶有局部形狀特征,所以成形控制技術有助于分析拉伸過程中出現的工藝問題和質量問題。

1、明確沖壓方向

確定沖壓方向時一是凸模能夠進入凹模,二是考慮壓料面各部位的進料阻力是否均勻。沖壓加工無論在技術方面還是經濟方面都具有操作方便,易于實現機械化與自動化。沖壓時一般不破壞沖壓件的表面質量,而沖壓的互換性好。沖壓一般是材料的消耗較少,且在經濟各個應用范圍相當普遍。

2、棋具安裝流程

正確的模具能夠延長模具使用的壽命,如果模具設計不夠,那么對沖壓件制作的后續加工也就無法實現,也就影響了模具使用的壽命,導致沖壓件質量問題出現。對于板材比較厚、復合模沖壓加工時要做好工藝卡及安裝調試工作。

3、確定工藝方案

確定沖壓件的工藝方案時,需要考慮輔助工序的安排,這里可以通過零件圖確定出沖壓工序的性質。工藝順序是各道工序進行的先后次序,正確的安排可以提升生產速率和產品成型的時效。

既然五金沖壓件的應用范圍那么普遍,那么沖壓件的材料該如何選擇呢,好的材料當然能做出好的沖壓件。起先做出沖壓件肯定是要模具,一般的沖壓件使用的模具是采用彈壓卸料板,還是采用固定卸料板,取決于卸料力的大小,其中材料料厚是主要考慮因素。沖壓件的形成也是需要經過多重加工程序的,包括沖裁、彎曲、拉深、成形、精整等工序。而加工沖壓件的材料主要是熱軋或冷軋的金屬板帶材料。